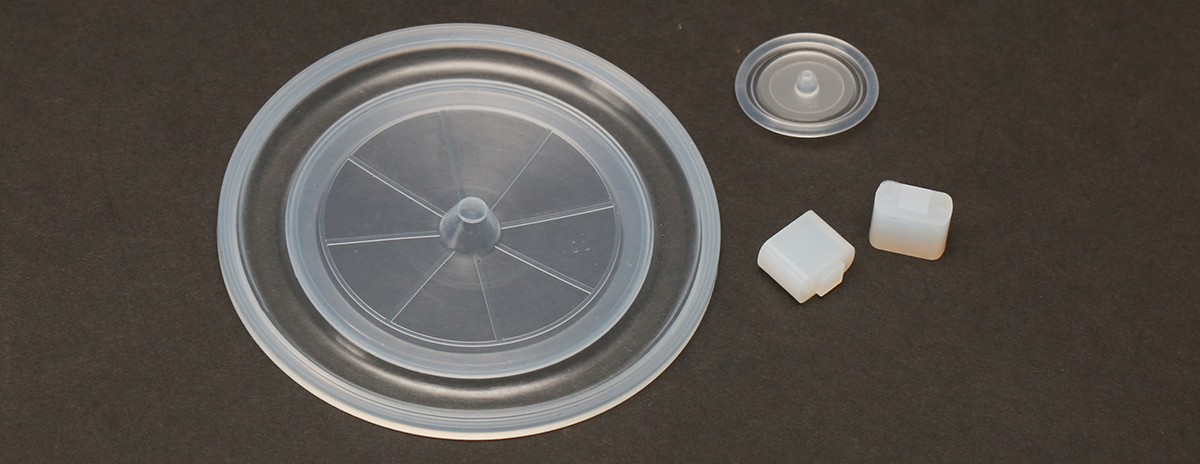

硅膠制品的常見不良特征以及產生的現象共給大家參考

2023-02-17 13:02:25眾所周知目前硅橡膠的作用以及普及已經全完占據了我們的生活與行業,選用硅膠制品作為輔助件以及主要部件不計其數,而行行都有一本難練的經,那就是質量的保障,硅膠產品也不例外,它在工藝之中也有不可避免的質量問題,經過總結得出,硅膠制品的常見不良特征以及產生 的現象共與大家參考。

一、尺寸不準

廢品特征:

制品厚度不均,外形尺寸超差,其尺寸不符合圖樣要求

產生的原因:

1. 設備、模具平行度不良

2. 硅膠收縮率計算不準

3. 模具加工不良

二、缺膠

廢品特征:

制品沒有明顯的輪廓,其形狀不符合圖樣要求

制品有明顯的輪廓,但存在局部凹陷、欠缺

產生的原因:

1.裝入的膠料重量不足

2.壓制時上升太快,膠料沒有充滿型腔而溢出模外

3.排氣條件不佳

三、飛邊增厚

廢品特征:硅橡膠制品在模具分型面處有增厚現象

產生的原因:

1.裝入的膠料超量過多

2.模具沒有必要的余料槽或余料槽過小

3.壓力不夠

四、氣泡

廢品特征:硅橡膠制品的表面和內部有鼓泡

產生的原因:

1.壓制時型腔內的空氣沒有全部排出

2.膠料中含有大量的水分或易揮發性的物質

3.模具排氣條件不佳

4.裝入的膠料重量不夠

五、凸凹缺陷

廢品特征:硅橡膠制品表面有凸凹痕跡

產生的原因:

1.模具加工時留下的加工痕跡

2.膠料本身有缺陷(如黏度大或超期)

3.模具排氣條件不佳

六、裂口

廢品特征:硅膠制品上有破裂現象

產生的原因:

1.啟模時取出制品時,制品被劃傷

2.因型腔內涂刷隔離劑過多而造成膠料分層現象

3.模具結構不合理

4.膠料成型方法不合理(特別是氟橡膠與高硬度丁晴橡膠)

七、皺折裂紋、離層

廢品特征:制品表面皺折,制品表面和內部有裂紋、離層的現象

產生的原因:

1.型腔內裝入了臟污的膠料

2.型腔內所涂的隔離劑過多

3.不同膠料相混

4.工藝操作(成型、加料方法)不正確

5.膠料超期

八、雜質

廢品特征:制品表面和內部混有雜質

產生的原因:

1.膠料在塑煉、混煉及保管、運輸中混有雜質

2.模具沒有清理干凈(包括飛邊、廢膠未清理干凈)

九、分型面錯位

廢品類型:制品在分型面處有較大的錯位

產生的原因:

1.模具制造精度誤差和加工精度不夠

2.45度分型膠圈由于飛邊增厚

3.模具定位不良

十、卷邊

廢品特征:制品在分型處有明顯的向內收縮的現象

產生的原因:

1.膠料加工性能差(如氟橡膠)

2.模具結構不合理(厚制品應采用封閉式結構模具和合理開置余料槽)

硅膠制品不良原因?請表達清楚一些 是硅膠制品尺寸不量嗎?

一、擠出硅膠制品尺寸不良變化的原因

1.口型板厚度。厚度小膨脹率大,厚度大膨脹率小;

2.機頭和口型溫度。溫度高膨脹率小,溫度低膨脹率大;

3.擠出速度。擠出度快,膨脹率大,反之膨脹率小

4.可塑度。可塑度小,膨脹率大,可塑度大,則膨脹率大;

5.含膠率。含膠率高,膨脹率大,反之則小;

6.膠料溫度高,膨脹小,反之則大;

7.橡膠分子含有苯環和丁基等支鏈官能團的膨脹率大。如丁苯膠、氯丁膠和丁基膠的膨脹率都大于順丁膠和天然膠。

8.膠料停放時間越短,使用后膨脹率越大。

二、其它硅膠制品尺寸不良的變化的原因

對于硅膠制品尺寸不良的變化的這個問題比較容易解決,首先確定好配方、工藝,然后測量尺寸,然后根據尺寸調整模具就好了。如果模具尺寸不好,你調整配方是沒有用的。現在很多橡膠廠在分析問題比較單一,應該從人、機、料、環、法和測量等方面去綜合考慮。

如果生產工藝一致,下料重量一樣,仍出現尺寸不穩定,應考慮硅膠本身問題,不同批次的硅膠制品尺寸有差異,同一批若放置時間太久也會對產品尺寸產生影響,同時控制硅膠的煉膠工藝,因為煉膠時間的長短及工藝不同都會造成尺寸的變化。橡膠煉膠工藝小技巧。