橡膠配合體系對撕裂強度影響分析

2024-09-26 12:09:00

橡膠的撕裂是一種破壞現(xiàn)象,它源于硫化橡膠內(nèi)部存在的裂紋或裂口在受力時迅速擴展并開裂。撕裂過程傾向于沿著分子鏈密度最低、即阻力最小的路徑發(fā)展,這是因為裂口會選擇通過內(nèi)部結(jié)構(gòu)較弱的區(qū)域進行擴展。

這種不規(guī)則的撕裂路徑,由材料中的弱點間隙所引導,加速了撕裂破壞的進程。撕裂強度的實質(zhì),實則是撕裂能,即橡膠撕裂過程中所需的總能量,它包括表面能、塑性流動耗散的能量以及不可逆粘彈過程耗散的能量。新能源充電口橡膠密封圈怎么換

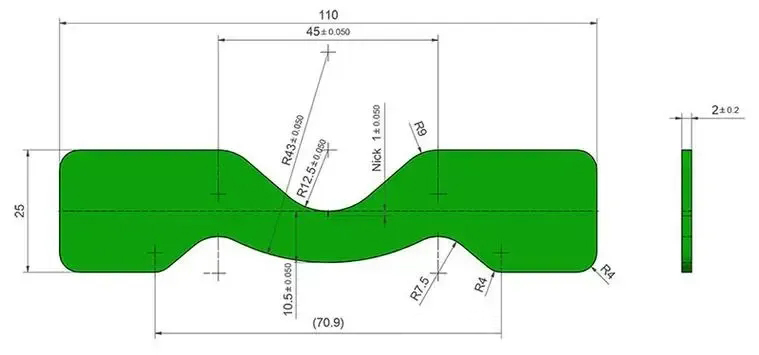

撕裂強度衡量的是試樣在撕裂過程中,單位厚度所能承受的負荷。值得注意的是,裂口長度的增長與撕裂能的變化成正比,而與試樣的具體形狀無關(guān)。東莞儲能產(chǎn)業(yè)橡膠硅膠配件源頭廠家

撕裂強度與拉伸強度是兩個獨立的性能指標,它們之間并無直接的關(guān)聯(lián)。換言之,即便硫化橡膠的拉伸強度很高,其撕裂強度也未必相應增強。一般而言,撕裂強度會隨著拉伸伸長率和滯后損失的增大而提高,但會隨著定伸應力和硬度的增加而下降。

在探討硫化體系對撕裂強度的影響時,我們發(fā)現(xiàn)撕裂強度隨交聯(lián)密度的增加而增強,直至達到一個峰值;此后,若交聯(lián)密度繼續(xù)提升,撕裂強度反而會急劇下降。這一現(xiàn)象與拉伸強度的變化趨勢相似,但撕裂強度達到最佳狀態(tài)時的交聯(lián)密度通常低于拉伸強度的最優(yōu)交聯(lián)密度。橡膠密封圈1688

此外,多硫鍵因能賦予橡膠較高的撕裂強度而備受青睞,因此在選擇硫化體系時,傾向于采用傳統(tǒng)方法,硫磺用量控制在2.0~3.0份之間,并選用中等活性、平坦性良好的促進劑,如DM、CZ等。然而,過硫化會顯著降低撕裂強度。東莞汽車橡膠硅膠配件定制生產(chǎn)廠家

填充體系對撕裂強度也有顯著影響。炭黑作為常用的補強劑,能顯著改善橡膠的撕裂強度。炭黑的粒徑越小,撕裂強度越高;在粒徑相同的情況下,結(jié)構(gòu)度較低的炭黑更有利于撕裂強度的提升。橡膠硅膠材料密封系數(shù)

此外,使用各向同性的填料,如炭黑、白艷華、立德粉、氧化鋅等,通常能獲得較好的撕裂效果,而各向異性的填料則不利于撕裂強度的提高。密封圈硅橡膠

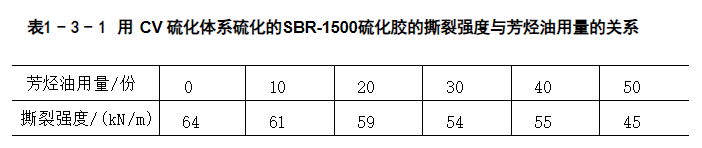

增塑體系同樣對撕裂強度有所影響。一般而言,軟化劑的添加會降低硫化膠的撕裂強度。特別地,石蠟油對SBR硫化膠的撕裂強度尤為不利,而芳烴油則能在一定程度上提高SBR硫化膠的撕裂強度。隨著芳烴油用量的增加,撕裂強度的變化呈現(xiàn)出一定的規(guī)律性,具體如表1-3-1所示。密封條橡膠硅膠材料

在NBR中加入增塑劑同樣會使硫化的撕裂強度降低。

特別聲明:內(nèi)容來源 橡膠技術(shù)李秀權(quán)工作室 僅供參考,以傳遞更多信息而不是盈利。版權(quán)屬于原作者。如有侵權(quán),請聯(lián)系刪除。