橡膠模具設(shè)計(jì)28個(gè)重要概念

2024-09-26 13:09:101. 橡膠模具的定義

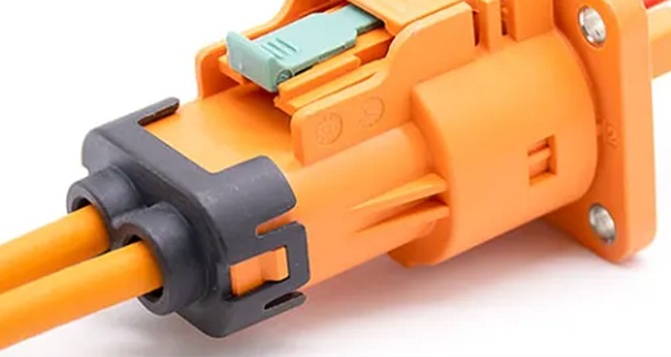

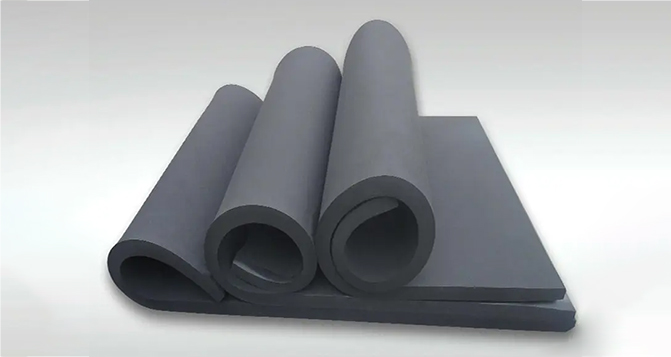

橡膠模具是利用精確設(shè)計(jì)的型腔來(lái)塑造具有特定形狀和尺寸精度的橡膠制品的工具。這些模具在橡膠加工行業(yè)中扮演著至關(guān)重要的角色。新能源電池橡膠密封系統(tǒng)

2. 壓制成型模具概述

壓制成型模具是一種工藝設(shè)備,它首先將可塑性膠料預(yù)制成簡(jiǎn)單形狀,然后將其填充至模具型腔中。通過(guò)加壓和加熱硫化過(guò)程,最終獲得所需形狀和質(zhì)量的橡膠制品。橡膠產(chǎn)品加硫

3. 壓制成型模具的結(jié)構(gòu)種類(lèi)及用途

開(kāi)放式:適用于形狀簡(jiǎn)單、膠料硬度低且流動(dòng)性好的橡膠制品。

封閉式:特別適合于夾布、夾織物的高硬度、低流動(dòng)性制品。新能源電池橡膠橡膠密封

半封閉式:適用于同軸度要求高的單腔模具,也適合內(nèi)夾織物的制品模壓生產(chǎn)。

4. 分型面的概念與種類(lèi)

分型面是模具設(shè)計(jì)中用于分離模具各部分的界面,根據(jù)制品的幾何特性和質(zhì)量要求確定。常見(jiàn)類(lèi)型包括水平分型面、垂直分型面、階梯分型面、斜分型面及復(fù)合分型面等。法蘭橡膠墊圈

5. 分型面選取原則

1) 確保制品順利脫模,便于型腔中氣體排出。

2) 避開(kāi)制品的工作面以減少痕跡。

3) 根據(jù)制品類(lèi)型和工藝需求選擇最佳分型面。

4) 優(yōu)選制品邊角和圓弧突出點(diǎn)作為分型面,便于修除飛邊。

5) 針對(duì)夾布、夾織物制品和特殊結(jié)構(gòu)制品(如套管、防塵罩、橡膠軸承)合理選擇分型面。

6) 保證制品精度,尤其是同軸度要求高的制品,應(yīng)盡可能將外形或內(nèi)孔設(shè)計(jì)在同一塊模板上。

6. 模具定位方式

模具定位方式多樣,包括圓柱面定位、圓錐面與斜面定位、分型面定位、導(dǎo)柱導(dǎo)套定位、鑲塊與擋板定位、哈夫定位、螺釘定位等,以確保模具各部分精確對(duì)齊。新能源產(chǎn)業(yè)橡膠硅膠配件有哪些廠(chǎng)家

7. 膠料收縮率解析

概念:膠料收縮率是指制品硫化后,從模具取出并冷卻至室溫的尺寸變化與模具型腔尺寸之比的百分比。

產(chǎn)生原因:溫度變化、化學(xué)反應(yīng)、分子鏈取向。

影響因素:含膠率、膠種、硬度、硫化溫度、半成品重量、加工工藝、制品形狀大小等。

一般規(guī)律:包括壓延方向與流動(dòng)方向收縮率大于垂直方向、半成品膠料量與制品致密度關(guān)系、多孔模腔中間與邊緣制品差異、注射成型與模壓成型差異等。

8. 飛邊處理與壓鑄成型

飛邊:通過(guò)合理設(shè)計(jì)模具結(jié)構(gòu)和精確控制骨架封模尺寸來(lái)減少或消除飛邊。專(zhuān)業(yè)定制汽車(chē)橡膠硅膠配件廠(chǎng)家

壓鑄成型:在普通模壓模具基礎(chǔ)上增加壓鑄塞和加料室,利用平板硫化機(jī)壓力推動(dòng)膠料快速填充模具型腔,實(shí)現(xiàn)高效硫化成型。軸承橡膠密封圈

9. 澆注系統(tǒng)與排氣孔設(shè)計(jì)

澆注系統(tǒng):由主流道、分流道、內(nèi)澆口和冷料穴組成,確保膠料平穩(wěn)流動(dòng)和填充。

排氣孔:位置選擇需考慮氣體聚集點(diǎn)、嵌件位置、壁厚最薄處及模具分型面等因素。

10. 注射成型與擠出成型

注射成型:縮短硫化時(shí)間,提高生產(chǎn)效率,對(duì)產(chǎn)品質(zhì)量和自動(dòng)化程度有顯著提升。橡膠產(chǎn)品圖片

擠出成型:通過(guò)螺桿和機(jī)筒的擠壓作用,使膠料在高溫下塑化并通過(guò)口型模形成連續(xù)型材。擠出工藝需關(guān)注機(jī)頭設(shè)計(jì)、擠出脹大現(xiàn)象及其影響因素。

11. 模具材料與熱處理

材料要求:良好的加工性、熱處理穩(wěn)定性、拋光性、耐磨性、淬透性和耐腐蝕性。

常用材料:碳素鋼和合金鋼。橡膠產(chǎn)品廠(chǎng)家

熱處理:對(duì)模具的制造精度、強(qiáng)度、工作壽命和成本有直接影響。新能源pack橡膠密封圈

12. 模具表面處理與加工方法

表面處理:通過(guò)涂覆、改性或復(fù)合處理改善模具表面性能。

加工方法:包括機(jī)床加工、數(shù)控機(jī)床加工、特種加工及內(nèi)外工作面的精細(xì)加工。

特別聲明:內(nèi)容來(lái)源 橡膠技術(shù)李秀權(quán)工作室 僅供參考,以傳遞更多信息而不是盈利。版權(quán)屬于原作者。如有侵權(quán),請(qǐng)聯(lián)系刪除。